Francesco Pontolillo //

BMW sostiene gli atleti olimpici con la stampa 3D

La casa automobilistica ha fornito agli atleti tedeschi il know-how del suo processo di stampa 3d, con grandi risultati

Fin dai primi anni '90, BMW ha utilizzato la tecnologia della stampa 3D per progettare i suoi veicoli in modo più efficiente, più veloce e più leggero. A partire dall'idea di un'auto o di una moto fino ai prototipi e ai pezzi di ricambio finiti, il 3d printing offre una vasta gamma di usi, soprattutto nel settore automobilistico. Per questo motivo, BMW ha lanciato la stampa 3D al BMW Additive Manufacturing Campus nel 2019. Tuttavia, è anche chiaro che la produzione additiva(modo alternativo per indicare il processo di stampa tridimensionale) ha altre applicazioni per l'azienda oltre alle auto per le quali è nota. Le squadre tedesche di bob, skeleton e slittino stanno attualmente beneficiando dell'uso di stampanti 3D da parte di BMW per produrre specificamente attrezzature sportive per i loro atleti invernali. E l'attrezzatura viene già utilizzata alle attuali Olimpiadi Invernali di Pechino.

La stampa 3D fa parte del processo di produzione di BMW già da alcuni anni. E ora anche gli atleti tedeschi della Bobsleigh and Sledding Association (BSD) hanno potuto beneficiare delle idee innovative dell'azienda. Grazie alla sua competenza tecnologica, gli atleti sono stati in grado di competere con nuovi mezzi. Le squadre di slittino, d'altra parte, sono state deliziate con attrezzature sportive decisamente migliorate. Ma c'è un'altra ragione per cui sia gli atleti professionisti che BMW sono felici: alcuni degli atleti che hanno beneficiato dell'attrezzatura BMW hanno già potuto raccogliere diverse medaglie alle Olimpiadi invernali.

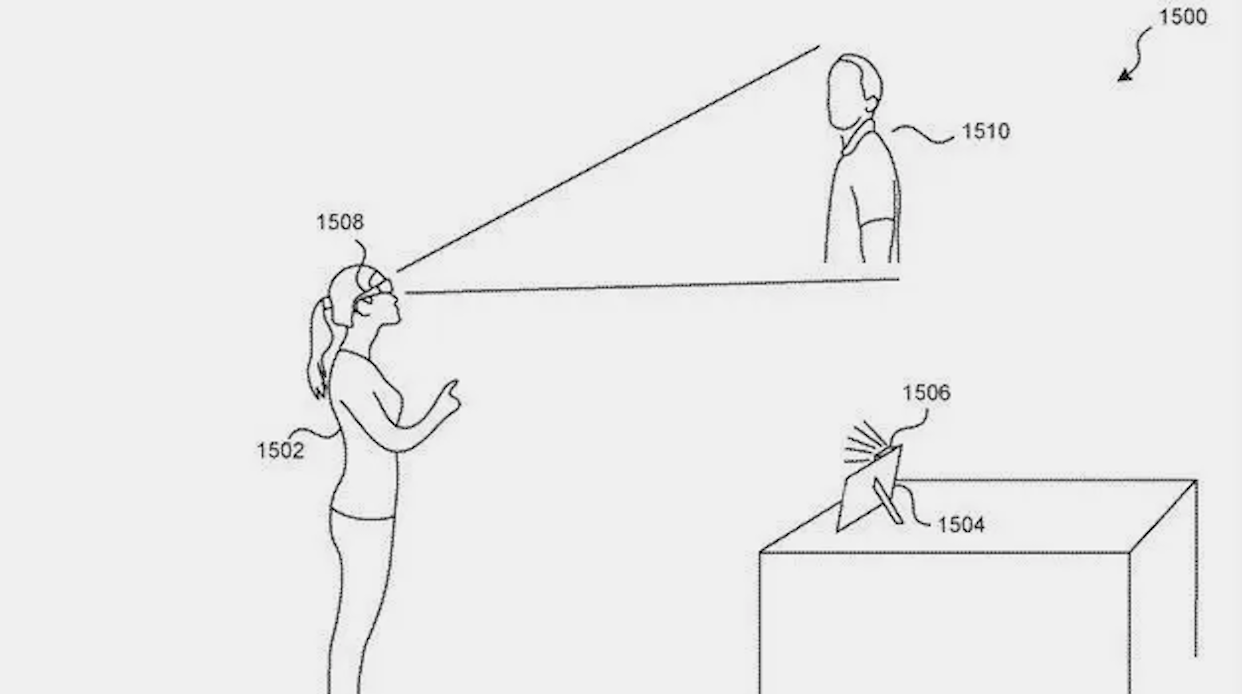

Insieme al team BSD, BMW si è posta l'obiettivo di esaminare ogni minimo dettaglio in termini di prestazioni dell'attrezzatura sportiva. Era chiaro a entrambe le parti che qualsiasi idea, non importa quanto innovativa, poteva andare molto lontano per vincere una medaglia d'oro alle Olimpiadi invernali. Se si guarda allo skeleton, in cui gli atleti corrono a pancia in giù attraverso un canale di ghiaccio a velocità fino a 145 km/h, è chiaro che l'attenzione qui non è solo sulla leggerezza e la velocità, ma anche sempre più sulla sicurezza degli atleti. In questo caso particolare, BMW ha presentato la soluzione dalla stampante 3D già nel 2010: il cavalletto - il longherone di collegamento tra la vasca reclinata e le guide dello slittino. Attraverso la fabbricazione additiva, il produttore di veicoli è riuscito a ridurre il materiale utilizzato in misura tale che il peso totale era divenuto soltanto la metà. Tuttavia, questo non ha influenzato altre importanti proprietà come la stabilità o la sicurezza.

Anche gli atleti di bob e skeleton hanno beneficiato immensamente grazie alla tecnologia di stampa 3D di BMW: un attacco a spuntoni completamente nuovo che si trova tra il ghiaccio e lo scarpone permette una maggiore accelerazione. In questi sport, è particolarmente importante essere in grado di partire velocemente, perché questo ha una notevole influenza sul resto della gara. Così, la suola della scarpa, che è stata dotata di punte stampate in 3D, è stata sviluppata e prodotta in un tempo estremamente breve dal gigante automobilistico tedesco.

All'inizio del processo di sviluppo degli attacchi dei chiodi, è stata fatta una copia fedele di una normale scarpa sportiva e poi analizzata. Sono stati eseguiti molti test diversi per trovare la forma migliore per i chiodi. L'obiettivo finale di BMW era quello di essere in grado di identificare la massima trazione e quindi stampare le punte ottimali attraverso la stampante 3D. Grazie alla produzione additiva, la scarpa è diventata complessivamente più leggera da un lato e dall'altro è stata ottenuta una migliore distribuzione della presa sull'intera area dell'avampiede. Naturalmente, anche i desideri individuali degli atleti sono stati presi in considerazione durante la produzione. Con la stampa 3D, la casa automobilistica bavarese mostra la messa in opera di un'alternativa economica per la produzione di attrezzature sportive. Questo significa che le punte danneggiate, per esempio, possono essere sostituite rapidamente e facilmente. Ciò significa che non è necessario sostituire l'intera scarpa, ma solo i chiodi rotti. Potete scoprire di più sull'uso della stampa 3D da parte di BMW sul loro sito web all’indirizzo : https://www.bmw.com/en/innovation/3d-print.html

.jpg)